Notre article sur le toyotisme appliqué à la tech par Qonto a beaucoup fait réagir les lecteurs et lectrices du Ticket. Afin d’en savoir plus sur la méthodologie Lean, nous avons rencontré l’un des plus grands maîtres Jedi de la discipline en France, Régis Medina, auteur de Learning to Scale et cofondateur de l’académie Learning to Scale. Interview décapante.

⌛ 7 minutes de lecture en flux (non) tiré

✉️ Article issu du Ticket n°065

Bonjour Régis. Peux-tu déjà nous résumer ton parcours avant d’arriver dans le Lean ?

R.M. : À la base, je suis ingénieur. J’ai commencé à bosser en tant que programmeur à la fin des années 1990, notamment dans ce genre de projets où tu travailles jour et nuit, 7 jours sur 7, pendant 6 mois… pour livrer en retard ! Vraiment le développeur au fond des soutes.

Je caricature mais le seul truc qui a changé depuis cette époque, c’est la forme et la taille des écrans… En développement, on n’a jamais le temps, il faut toujours aller plus vite.

J’ai fait partie des premières personnes en France à m’intéresser à l’Extreme programming, au point d’écrire le premier bouquin sur le sujet en 2000. Mais quelques années plus tard, j’ai réalisé que cela ne servait à rien d’avoir une belle équipe de dev qui dépote si le reste de l’entreprise faisait n’importe quoi et empêchait, in fine, de faire de bons produits.

J’ai alors fait une rencontre avec une personne qui était en train de monter un cabinet de consultants en Lean et, en 2007, je l’ai rejoint pour aller voir autre chose que la tech.

« Initialement, je pensais que les personnes des usines faisaient partie de notre passé… alors que maintenant, je suis convaincu que c’est notre futur à la tech ! »

– Régis Medina

Tu savais ce qu’était le Lean à ce moment ?

R.M. : Je pensais que c’était de l’agile en un peu mieux. Que c’était une sorte de recette passe-partout pour faire de l’agile un peu partout ensuite. Moi qui vient du code, j’ai alors découvert ce que j’appelle le lean hardcore à la japonaise, le truc des usines. Et j’ai trouvé cela fascinant.

Même si j’ai mis les pieds dans une usine pour la première fois à 38 ans, j’ai essayé de comprendre ce qu’on avait à apprendre de ces personnes. Initialement, je pensais qu’ils faisaient partie de notre passé… alors que maintenant, je suis convaincu que c’est notre futur à la tech !

Et en cheminant, j’ai fini par réaliser qu’il n’y avait rien à voir entre le lean et l’agilité.

C’est-à-dire ?

R.M. : Il y a des inspirations mais, pour une raison pédagogique, je propose de considérer qu’il n’y a juste rien en commun entre les deux. Ce sont deux intentions différentes.

L’agile, c’est un système de production pour développer du logiciel. Cela décrit des façons de s’organiser à plusieurs pour produire quelque chose.

Le Lean, c’est une méthode personnelle d’apprentissage pour progresser dans sa carrière de manager. C’est clairement une méthode de dirigeant et de dirigeante.

Souvent, on croit que le Lean est une méthode qui se met en place dans une entreprise. Que c’est une façon d’améliorer les processus et de faire de l’amélioration continue. C’est faux : ce n’est pas quelque chose qui se « met en place », c’est une pratique délibérée et personnelle. C’est comme si tu disais que tu as “mis en place” les maths dans ton entreprise. Cela n’a aucun sens.

D’où vient cet amalgame à ton avis ?

R.M. : Ce qu’on appelle le Lean, c’est l’étude du modèle de management de Toyota, en dehors de Toyota. Cette entreprise est devenue tellement puissante à partir des années 1990 que tous ses concurrents ont été obligés de se former à ces méthodes. Ce qui a créé toute une industrie du conseil pour les diffuser et, naturellement, il y a eu une explosion de chapelles. Chacun a essayé de réinterpréter les choses pour en faire une méthode clé en main.

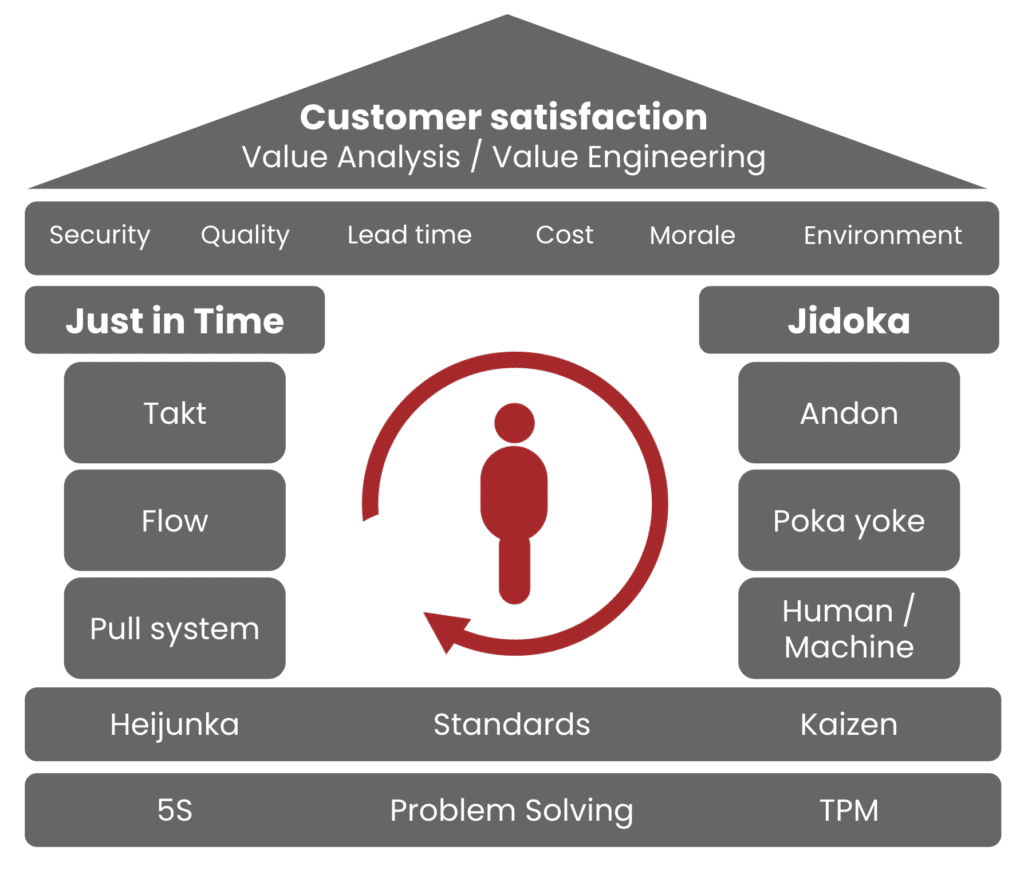

Mais la base du Lean, c’est le TPS (Toyota Production System), la codification par Toyota de ses pratiques de management et de la façon de transmettre le savoir par ses managers depuis plus d’une cinquantaine d’années. Toyota, son métier, c’est ce produire des voitures, pas des méthodes de conseil. Pourquoi ont-ils alors sorti le TPS ? Pour s’internationaliser et former leurs nouveaux managers, par exemple le boss américain de leur usine dans le Kentucky !

De ce que l’on comprend, cela repose donc sur un savoir ancré de génération en génération…

R.M. : Pour toucher du doigt ce qu’est le Lean, imagine qu’à partir d’aujourd’hui, tu décides de consulter toutes les ressources qui existent sur le management. Livres, conférences, discussions avec des coachs… Le Lean, c’est ce que tu auras appris dans 40 ans !

On le voit en France chez Qonto, Theodo ou encore Aramis Auto : à chaque fois, le Lean vient directement des fondateurs. Ce n’est donc pas quelque chose qui peut venir des équipes et s’infuser ensuite ?

R.M. : Pour que cela marche, il faut que cela débute par le dirigeant ou la dirigeante. C’est la personne qui est à l’intersection de tout le monde. Bien entendu, comme c’est difficile à mettre en place et que cela remet en question beaucoup de croyances, il va y avoir des niveaux très disparates au sein des entreprises. Il ne faut pas croire que tout le monde va devenir fanatique et aller tous les ans en pélerinage au Japon !

Ma croyance, qui n’engage absolument pas la communauté Lean, c’est que si on commence à avoir 10 % des entreprises qui font du Lean, c’est qu’on est en train de rater quelque chose !

Régis medina

Le paradoxe avec le Lean, c’est que ses promoteurs ne reviendraient en arrière pour rien au monde. Malgré tout, sa diffusion est relativement marginale dans les faits. Pourquoi selon toi ?

R.M. : Tout simplement parce que c’est dur et que cela demande beaucoup de travail ! C’est en effet excessivement puissant mais il faut accepter une remise en question au-delà de ce que pas mal de gens peuvent encaisser.

C’est comme pour avoir de gros biceps : la méthode est parfaitement connue de tout le monde, mais seulement une faible proportion de gens vont être prêts à s’y soumettre.

Le Lean, ce n’est donc pas pour tout le monde ?

R.M. : Ma croyance, qui n’engage absolument pas la communauté Lean, c’est que si on commence à avoir 10 % des entreprises qui font du Lean, c’est qu’on est en train de rater quelque chose !

Je ne pense pas que ce soit une approche généralisable. Cela se destine à des dirigeants et dirigeantes qui ont un vrai sens du client, qui aiment être sur le terrain avec les équipes, qui sont prêts à beaucoup travailler et à se remettre en question… C’est vraiment en fonction des affinités.

Est-ce que le tennis de table est la seule façon de faire du sport ? Bien sûr que non. Nous sommes dans un monde libre et tu as de multiples façons de vouloir développer ton entreprise.

Même en tant que salarié : si tu es dans société Lean mais que tu n’y crois pas du tout, il faut aller voir ailleurs. Il n’y a rien de dogmatique. On n’en veut pas à la personne qui veut faire de la Salsa dans un groupe de Jazz !

Dans notre article sur Qonto, Marc-Antoine Lacroix, le Chief Product Officer de l’entreprise nous disait qu’il avait opté pour le Lean pour pouvoir passer à l’échelle. Quel est ce lien entre Lean et Scale ?

R.M. : C’est très simple : le Lean est fait pour passer à l’échelle ! Les problèmes de scale dont parle Marc-Antoine sont exactement ceux qu’avait Toyota dans les années 1950.

Et ils ont commencé à écrire leur TPS dans les années 2000, justement pour appuyer leur extension à l’international, comme toute startup qui se respecte, afin de former leurs directeurs et directrices régionaux à leurs méthodes. Il s’agit vraiment d’adopter une approche alternative à ce que nous avons l’habitude de faire.

C’est-à-dire ?

R.M. : Le modèle actuel de passage à l’échelle se rapproche du taylorisme. C’est très mécanique : des process, des outils, des KPI… Sa puissance vient de sa facilité. C’est mécanique donc tu déroules et tu passes en force.

Problème : quand tu insistes trop dessus, quand les standards deviennent trop lourds, des gens vont décrocher, à force de ne plus pouvoir réfléchir par eux-mêmes. C’est ce que l’on appelle le syndrome de la grosse boîte. Les salariés perdent l’intérêt de leur travail et entrent dans une guerre des silos.

L’intention du Lean, c’est d’apprendre à contrer ces effets pour garder l’esprit Startup le plus longtemps possible.

Est-ce pour cela que tu as intitulé ton livre Learning to Scale ?

R.M. : Il y a une astuce dans ce titre. Quand tu ne connais pas le Lean, tu crois en voyant la couverture que tu vas apprendre à passer à l’échelle en le lisant. Alors qu’en fait, quand tu as fini le bouquin, tu comprends que la clé du scale, c’est l’apprentissage (le Learning).

Il s’agit d’une opposition entre un modèle mécanique et un modèle par l’apprentissage. Pour éviter de tomber dans ce syndrome de la grosse entreprise, on utilise un modèle de management où tout le monde apprend tous les jours et en toutes occasions.

En vrai, qu’est-ce qui rend la vie d’une startup excitante ? C’est que tu es en train d’apprendre tous les jours. Et qu’est-ce qui fait que tu en as ras le bol ? C’est le sentiment que plus rien ne bouge. Tant que l’apprentissage est une notion vivante dans l’entreprise, on peut avoir une croissance prospère.

Un des éléments qui peut paraître intimidant et donc potentiellement rebutant dans le Lean, ce sont les japonismes employés à foison. Est-ce inévitable ?

R.M. : Chaque pratique a son jargon. Si tu veux faire du tennis, tu vas apprendre à faire des services, des coups droits, des revers, des volées etc. Ce jargon et ces rituels font partie de l’essence même de la pratique.

Donc oui, quand tu fais du Lean, tu vas faire des PDCA pour faire de la résolution de problème, tu vas faire du flux tiré avec le Kanban, tu vas faire des études de bac rouge pour analyser des défauts de qualité…

Tous ces éléments sont-ils immuables ? Dit autrement : peut-on reprendre juste certaines pratiques spécifiques mais pas l’intégralité, comme dans certaines méthodes ?

R.M. : Je poursuis l’exemple du tennis : tu n’es pas obligé de faire des services ou des revers. Tu peux faire autre chose… sauf que ce n’est plus du tennis ! Et ce n’est pas grave.

Le Lean n’est pas juste une philosophie, c’est vraiment une pratique. De l’extérieur, ça peut paraître rigide. C’est juste que toutes ces pratiques forment un système : si tu retires un élément, le système s’effondre.

C’est comme le film Karaté Kid. Tu fais tes exercices au début sans rien y comprendre. Ça te paraît très scolaire voire bizarre. De loin, ça donne un peu l’impression d’un truc de fanatiques. Mais, à un moment, tu commences à comprendre comment tout s’articule et à voir la lumière. Tu réalises la puissance du système.

Ça ne veut pas dire que tous tes problèmes vont ensuite se résoudre comme par magie. Mais tu as désormais un modèle qui va t’aider à t’orienter. C’est ce qui fait que les gens qui n’ont pas abandonné jusqu’ici deviennent un peu fan. Le modèle est rassurant. Quelle que soit la situation business, tu sais que tu as dans le Lean une façon rationnelle et prouvée d’attaquer les problèmes. Tu sais par quel bout prendre les choses.

Imaginons que des lecteurs ou lectrices de cet article aimeraient se lancer dans l’approche Lean. À quoi doivent-ils s’attendre ?

R.M. : Je vais jouer à fond la carte Matrix : il s’agit d’un chemin initiatique. C’est un voyage au cours duquel on change sa façon de penser en vivant des expériences. Car, je le répète, le Lean est avant tout une méthode pratique, qui se vit sur le terrain.

La raison en est simple : une entreprise Lean fait en sorte de se poser des questions et donc d’apprendre à partir de ce qu’elle produit. En tant que dirigeant, je vais transformer l’activité dont je suis responsable en une forme de Dojo ou de gymnase, où tout le monde est tous les jours en train d’apprendre. Le Lean vise à créer une entreprise apprenante.

Et par quoi commencer ?

R.M. : Tout part de l’analyse des problèmes. Car un problème révèle une limite de compétence. Tu n’as généralement pas de problème quand tu fais quelque chose que tu sais faire.

Comme on cherche toujours à apprendre en Lean, il faut donc débuter par collecter et analyser les problèmes, à commencer par les plus dangereux pour la pérennité de l’entreprise : les plaintes des clients.

Puis, on entre dans le monde du Kanban en rendant visible les problèmes dans l’organisation. J’ai l’image en tête du marqueur radioactif qui te permet de suivre l’évolution d’un problème dans le système sanguin. Je parle dans le livre de la méthode des 4 F pour les résoudre ensuite (FIND – FACE – FRAME – FORM).

En résumé, en engageant tout le monde dans cet apprentissage permanent, le Lean est une stratégie pour faire de meilleurs produits.

Pour aller plus loin sur le sujet :

Sur le même thème

Culture Lean chez Theodo : 3 exemples de pratiques pour faire de meilleurs produits

Créée en 2009, Theodo a adopté la culture Lean dès 2013. Gemba, RDP, Dojo... Benoit Charles-Lavauzelle raconte ses pratiques concrètes.

Comprendre la Product-led Growth (PLG) en 4 questions

La Product-led Growth (PLG) vient des États-Unis et émerge progressivement en Europe. Synthèse pédagogique d’introduction au concept.

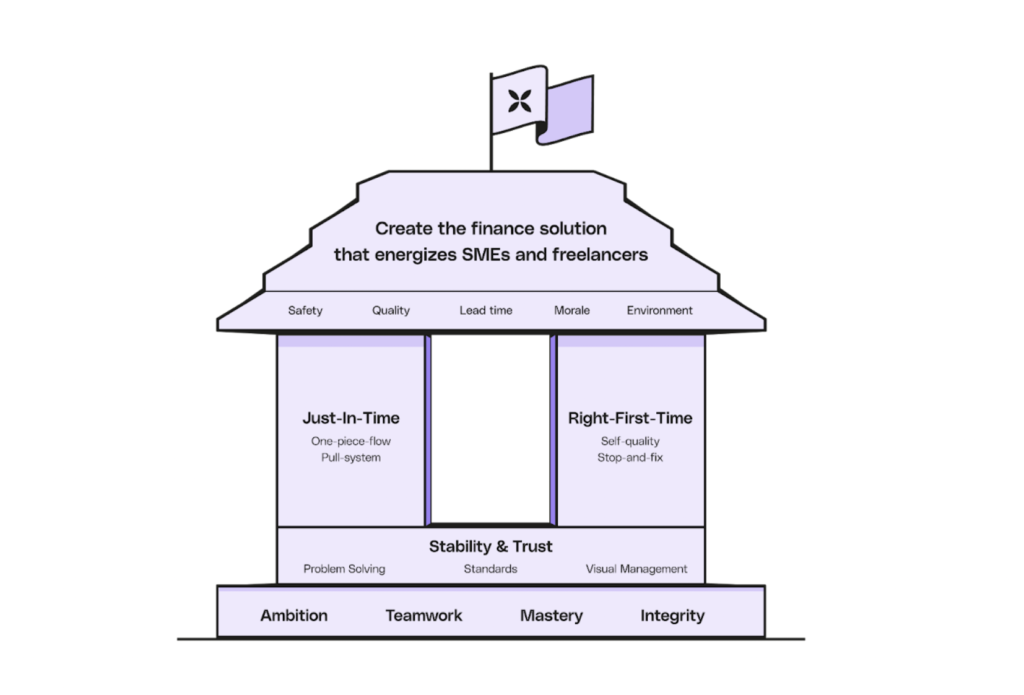

Le Qonto Way : Comment Qonto applique les principes du Lean et du toyotisme au numérique

Reportage en immersion chez la licorne Qonto. Son CPO, Marc-Antoine Lacroix, nous raconte l'histoire du Qonto Way inspiré de Toyota.

Le résumé de Shape Up, la méthode de Ryan Singer (Basecamp) pour construire son produit en cycles

Shape Up permet de construire des produits en cycles de 6 semaines, sans backlog. Résumé du livre fondateur de Ryan Singer (Basecamp).

Memo Bank, les pionniers de la méthodo Shape Up en France

Julien Bleton nous offre une immersion dans le monde de Memo Bank. Boîte dans laquelle Shape Up a été mis en place dès janvier 2020.

Shape Up chez Alan : « Ce n’est pas en faisant un super coup toutes les 6 semaines que tu as la garantie…

Gabriel Hubert, product lead chez Alan nous raconte l'envers du décor du passage à Shape Up de la licorne spécialiste de l'assurance santé.